Нагнетатели смазки — это устройства, предназначенные для подачи смазочного материала (обычно масла или смазки) в механизмы и узлы машин и оборудования, которые нуждаются в регулярной смазке для обеспечения их нормальной работы. Основная задача нагнетателя смазки — поддержание оптимальных условий для работы механизмов, предотвращение износа и перегрева, а также снижение трения между движущимися частями.

Принцип работы нагнетателей

Нагнетатели смазки работают по принципу создания давления, необходимого для подачи смазочного материала в систему. Когда устройство включается, насос создает необходимое давление, и смазка начинает поступать через распределительные трубопроводы к точкам, которые нуждаются в смазке. Важно, чтобы давление было достаточным, чтобы обеспечить бесперебойную подачу смазки, но не слишком высоким, чтобы избежать повреждения трубопроводов или компонентов системы.

Преимущества использования нагнетателей смазки

-

Автоматизация процессов

Использование нагнетателей смазки позволяет автоматизировать подачу смазочного материала, что снижает потребность в ручном обслуживании и повышает эффективность работы оборудования. -

Долговечность оборудования

Регулярная подача смазки помогает предотвратить износ движущихся частей и обеспечивает их длительный срок службы, что снижает затраты на ремонт и замену компонентов. -

Улучшение условий эксплуатации

Нагнетатели смазки обеспечивают оптимальное количество смазки, что способствует снижению трения, перегрева и других проблем, связанных с неправильной смазкой.

Области применения смазочного оборудования

Нагнетатели смазки широко применяются в различных отраслях промышленности, включая:

- Металлургию — для смазки оборудования, работающего при высоких температурах.

- Авиацию и машиностроение — для регулярного обслуживания двигателей и трансмиссий.

- Нефтехимию — для смазки насосов, вентиляторов и других критичных механизмов.

- Энергетика — для поддержания в рабочем состоянии генераторов и трансформаторов.

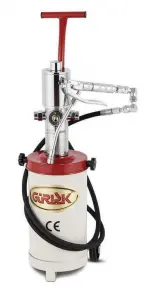

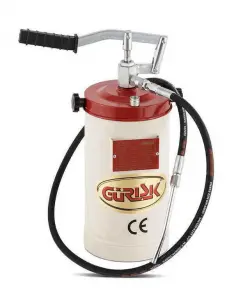

Для обеспечения эффективной работы оборудования важным элементом является смазочный аппарат, который помогает автоматизировать процесс подачи масла или смазки. Если вы планируете купить нагнетатель масла, стоит выбирать оборудование, которое соответствует вашим техническим требованиям и обеспечит долговечность ваших механизмов. Это не только повысит производительность, но и поможет минимизировать затраты на ремонт и обслуживание.

Также рекомендуем ознакомиться с покрасочными камерами, смазочным оборудованием.